電鑄標(biāo)牌是一種通過電化學(xué)沉積金屬(如鎳、銅等)來制作精細(xì)標(biāo)牌的工藝,其成品具有高精度、立體感強(qiáng)、耐候性好等特點(diǎn)。以下是電鑄標(biāo)牌過程中需要注意的關(guān)鍵要點(diǎn):

1. 模具設(shè)計(jì)與制作

材料選擇:模具(陰極)通常使用不銹鋼、銅或光敏樹脂,需確保表面光滑無瑕疵。

圖案精度:模具的圖案設(shè)計(jì)需清晰,邊緣銳利,避免細(xì)微線條模糊(尤其是文字或復(fù)雜圖形)。

導(dǎo)電層處理:非金屬模具(如樹脂)需噴涂導(dǎo)電層(如銀漿、化學(xué)鍍銅),確保均勻覆蓋,否則會(huì)導(dǎo)致沉積不均。

2. 電鑄液配置與管理

成分控制:

金屬離子濃度(如硫酸鎳、硫酸銅)需穩(wěn)定,避免雜質(zhì)污染。

添加劑(光亮劑、整平劑)比例要精確,否則影響表面光潔度。

溫度與pH值:

溫度通常控制在4560℃(依金屬類型調(diào)整),pH值需定期檢測并調(diào)節(jié)。

過濾與循環(huán):電鑄液需持續(xù)過濾,防止顆粒物附著在標(biāo)牌表面。

3. 電鑄工藝參數(shù)

電流密度:

電流過大易導(dǎo)致沉積層粗糙、邊緣“燒焦”;過小則效率低,可能產(chǎn)生多孔結(jié)構(gòu)。

一般采用階梯式電流(初始小電流活化,逐漸增大)。

時(shí)間控制:

沉積時(shí)間根據(jù)標(biāo)牌厚度調(diào)整(通常0.10.3mm),時(shí)間不足易導(dǎo)致強(qiáng)度不夠,過長則增加成本。

4. 后處理關(guān)鍵步驟

脫模:

金屬模具可通過機(jī)械分離或化學(xué)溶解(如鋁模用NaOH溶液);非金屬模具需小心剝離,避免損壞標(biāo)牌。

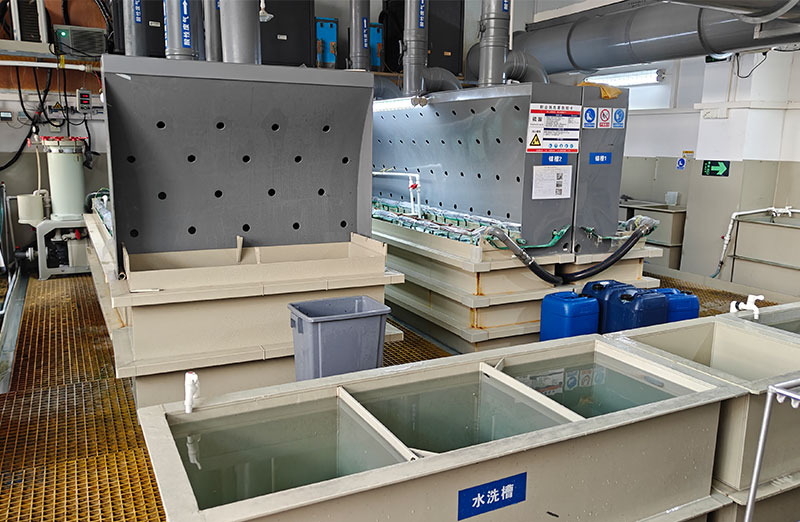

清洗:

徹底去除電鑄液殘留,防止后續(xù)腐蝕(尤其需中和酸性/堿性物質(zhì))。

加固與鍍層:

薄壁標(biāo)牌可能需背面填充樹脂或電鍍鉻/金以提高硬度和耐腐蝕性。

表面處理:

拋光、噴砂或電鍍(如仿金、槍色)需根據(jù)需求選擇,注意保護(hù)細(xì)節(jié)。

5. 常見問題與對(duì)策

麻點(diǎn)或針孔:

原因:電鑄液污染、氣泡附著。對(duì)策:加強(qiáng)過濾、增加攪拌或超聲波震蕩。

邊緣毛刺:

原因:電流密度過高或模具邊緣導(dǎo)電層過厚。對(duì)策:優(yōu)化電流,檢查模具邊緣處理。

分層或起泡:

原因:前處理不徹底(油污或氧化層)。對(duì)策:加強(qiáng)模具脫脂、活化工序。

6. 安全與環(huán)保

防護(hù)措施:

操作人員需穿戴防酸手套、護(hù)目鏡,避免接觸電鑄液(含氰化物時(shí)需嚴(yán)格管理)。

廢液處理:

重金屬廢液需集中回收,不可直接排放,符合環(huán)保法規(guī)。

7. 質(zhì)量控制

檢測項(xiàng)目:

厚度(測厚儀)、附著力(百格測試)、表面光潔度(顯微鏡觀察)。

批次一致性:

定期校準(zhǔn)設(shè)備,記錄工藝參數(shù)(溫度、電流、時(shí)間等)。

通過嚴(yán)格控制上述環(huán)節(jié),可確保電鑄標(biāo)牌的金屬沉積均勻、細(xì)節(jié)清晰,并具備良好的機(jī)械性能和美觀度。對(duì)于高要求場景(如汽車徽標(biāo)、奢侈品標(biāo)識(shí)),建議進(jìn)行小批量試產(chǎn)驗(yàn)證工藝穩(wěn)定性。通過電鑄工藝做出來的鎳標(biāo)牌結(jié)實(shí)耐用,而且具有立體效果,表面可定制鏡面、拉絲、網(wǎng)紋、磨砂、霧面、斜紋等多種效果,耐刮擦防氧化耐候性強(qiáng),這也使得鎳標(biāo)牌在市場上受到眾人的青睞。

關(guān)注微信

關(guān)注微信